Газоперекачивающие агрегаты гпа ц 16. Описание системы газодинамических уплотнений нагнетателя ГПА-Ц16. Состав системы автоматического управления

Ещё в 1970-х годах на базе авиационного двигателя НК-12МА была создана установка для газоперекачивающих агрегата ГПА-Ц-6,3 мощностью 6300 кВт. Создание этого агрегата явилось первым в нашей стране опытом применения модернизированного авиационного двигателя для привода газового нагнетателя. Кроме того, впервые практически было доказано, что газоперекачивающие агрегаты такого типа могут успешно эксплуатироваться в блок-контейнерах без здания турбокомпрессорного цеха, что резко сокращает сроки сооружения компрессорных станций.

Газоперекачивающие агрегаты ГПА-Ц-6,3 были внедрены в эксплуатацию на компрессорных станциях газопроводов «Оренбург-Куйбышев» и «Нижняя Тура-Пермь-Казань-Горький» в 1974-1975г.г. Для газоперекачивающего агрегата ГПА-Ц-6,3 была создана специальная газотурбинная установка НК-12СТ со свободной турбиной на базе этого двигателя с максимальной унификацией узлов и деталей серийного двигателя. При создании было обеспечено запас устойчивости работы при минимальной мощности, достаточно высокая экономичность, умеренная температура газа перед турбиной для гарантирования надёжности двигателя. На рис.3.10. газоперекачивающий агрегат ГПА-Ц-6,3.

Рис. 3.10. Газоперекачивающий агрегат ГПА-Ц-6,3

ГПА-Ц-6,3 представляет собой блочную установку, состоящую из авиационного двигателя, центробежного нагнетателя природного газа и вспомогательных систем и оборудования. Все основные элементы ГПА представляют собой блочные модули, стыкуемые между собой на месте монтажа. Опыт эксплуатации агрегата подтвердил целесообразность использования авиационных двигателей в качестве привода центробежных нагнетателей газа и необходимость совершенствования конструкции агрегата, его основных и вспомогательных систем, компоновочных решений КС, а также комплектно-блочного метода строительства компрессорных станций с подобными агрегатами.

Выпуск блочно-комплектного агрегата ГПА-Ц-6,3 явился толчком для принятия новых технических решений при проектировании КС, привёл к унификации генерального плана для всех проектируемых КС с этими агрегатами. Пылеуловители, АВО газа, установки по подготовке топливного и пускового газа и технологические узлы станций разработаны в блочном исполнении. Из сборных конструкций выполняется блок вспомогательных служб в составе: узла связи, мастерской, котельной, бытовых помещений.

Рис. 3.11. Газотурбинная установка ГПА-Ц-6,3 НК-12СТ

На рис. 3.11. представлена газотурбинная установка.

Капитальные затраты на строительство КС, оборудованной ГПА-Ц-6,3 на 35% ниже, а срок строительства почти в 2 раза меньше по сравнению с КС, оборудованной стационарными газотурбинами такой же мощности.

Применение авиационных двигателе в качестве привода ГПА в блочном исполнении получило распространение благодаря ряду преимуществ перед стационарными:

Большой мощностью при малой массе;

Быстрому монтажу и демонтажу;

Быстрому запуску и выходу на режим;

Дистанционной системе управления и регулирования режима двигателя;

Возможностью создания передвижных газоперекачивающих агрегатов;

Высоким техническим показателям и т.д.

Имеется опыт использования авиационных двигателей и в нефтяной промышленности, например, по эксплуатации турбонасосной установки ПГБУ-2ЖР с авиационным двигателем с системе магистрального нефтепровода Омск-Туймазы 2.

(ГПА) полностью автоматизирован, устанавливается в индивидуальном контейнере и может эксплуатироваться при температуре окружающего воздуха от -55 до + 45 °С.

1.1. Компоновка агрегата

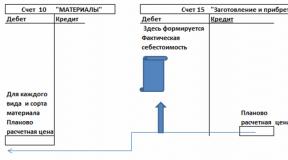

Агрегат состоит из отдельных функционально завершенных блоков и сборочных единиц полной заводской готовности, стыкуемых между собой на месте эксплуатации (рис.1 и 2).

Турбоблок с газотурбинным двигателем НК-16СТ и центробежным нагнетателем НЦ-16;

- воздухоочистительное устройство (ВОУ);

- шумоглушитель всасывающего тракта;

- всасывающая камера;

- промежуточный блок;

- блок вентиляции;

- два блока маслоохладителей;

- выхлопной диффузор;

- выхлопная шахта;

- шумоглушители выхлопного тракта;

- блок автоматики;

- блок маслоагрегатов;

- блок фильтров топливного газа;

- система подогрева циклового воздуха;

- система пожаротушения;

- система обогрева контейнера.

Базовой сборочной единицей агрегата является турбоблок, устанавливаемый на монолитном железобетонном фундаменте. Над турбоблоком на отдельной опоре установлены сборочные единицы выхлопного устройства двигателя и системы подогрева циклового воздуха. Забор воздуха для двигателя НК-16СТ осуществляется через воздухоочистительное устройство, шумоглушители, всасывающую камеру и патрубок промежуточного блока.

С целью обеспечения удобства обслуживания агрегата основные узлы маслосистемы размещены в отдельном блоке маслоагрегатов, а приборы и щиты системы автоматического управления агрегатом - в блоке автоматики.

Для повышения компактности ГПА блоки вентиляции и маслоохладителей размещены соответственно на промежуточном блоке и блоке маслоагрегатов. Для повышения надежности двигателя НК-16СТ в состав агрегата введен блок фильтров топливного газа. Обогрев блоков ГПА осуществляется горячим воздухом из общестанционного коллектора.

Стыковка всех блоков производится через гибкие переходники, позволяющие компенсировать неточности установки при монтаже агрегата.

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ........................................................6

1. ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ ГПА -Ц-16..........................9

1.1. Компоновка агрегата.........................................................9

1.2. Блоки агрегата...............................................................10

1.3. Газотурбинный двигатель НК-16СТ....................................19

1.4. Нагнетатель НЦ-16.........................................................23

2. СИСТЕМА МАСЛОСНАБЖЕНИЯ ДВИГАТЕЛЯ НК-16СТ .............29

2.1. Состав масляной системы.................................................30

2.2. Работа масляной системы.................................................32

2.3. Параметры работы системы...............................................33

3. СИСТЕМА СМАЗКИ НАГНЕТАТЕЛЯ НЦ-16..............................35

3.1. Состав системы смазки....................................................35

3.2. Работа системы..............................................................35

3.3. Параметры работы системы..............................................38

4. СИСТЕМА УПЛОТНЕНИЯ НАГНЕТАТЕЛЯ................................39

4.1. Состав системы..............................................................39

4.2. Работа системы уплотнения...............................................39

4.3. Параметры работы системы...............................................41

5. СИСТЕМА РЕГУЛИРОВАНИЯ ДВИГАТЕЛЯ НК-16СТ ..................42

5.1. Система запуска двигателя...................................................42

5.1.1. Блок автоматического запуска.......................................42

5.1.2. Воздушный стартер.....................................................45

5.1.3. Регулирующее устройство стартера.................................45

5.2. Система подачи пускового топливного газа.............................46

5.3. Система подачи топливного газа...........................................46

5.4. Система гидромеханической защиты двигателя от

раскрутки вала силовой турбины..........................................48

5.4.1. Ограничитель оборотов вала силовой турбины..................49

5.4.2. Работа гидромеханической защиты.................................50

5.5. Система регулирования режима работы.................................50

5.5.1. Регулятор оборотов.....................................................51

5.5.2. Дозатор газа..............................................................52

5.5.3. Ограничитель оборотов вала ВД....................................55

5.5.4. Работа системы регулирования режима работы..................56

5.5.5. Управление элементами механизации компрессора............58

5.6. Система маслоснабжения регулирования...............................60

6. СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГАЗОПЕРЕКАЧИВАЮЩИМ АГРЕГАТОМ ГПА -Ц-16 НА БАЗЕ

МСКУ-СС 4510-39.....................................................................61

6.1. Назначение...................................................................61

6.2. Технические характеристики.............................................61

6.3. Основные функции, выполняемые комплексом МСКУ-СС 4510

в составе САУ.............................................................62

6.3.1. Функции управления...................................................62

6.3.2. Функции регулирования...............................................62

6.3.3. Функции контроля......................................................63

6.3.4. Информационные функции...........................................63

6.4. Состав САУ.....................................................................63

6.5. Структурная схема комплекса.............................................64

6.5.1. Устройство управления...............................................65

6.5.2. Устройство регулирования...........................................67

6.5.3. Устройство связи с объектом дискретное........................67

6.6. Средства представления информации....................................68

6.6.1. Пульт оператора........................................................68

6.6.2. Панель управления....................................................69

6.7. Программный комплекс "Аргус"..........................................70

6.7.1 .Требования к аппаратному обеспечению и

программному окружению...........................................71

6.7.2. Виды представляемой информации................................71

6.7.3. Организация экрана...................................................71

6.7.4. Окно обобщенной сигнализации....................................72

6.7.5. Терминал.................................................................73

6.7.6. Окна терминала.........................................................74

6.7.7. Окно сигнализации....................................................74

6.7.8. Окно аналоговых параметров.......................................76

6.7.9. Окно графика аналогового параметра.............................78

6.7.10. Окно группового графика аналоговых параметров............79

6.7.11. Окно характеристик..................................................80

6.7.12. Журнал событий......................................................80

6.7.13. Ретросистема..........................................................82

6.7.14. Окно управления......................................................83

6.7.15. Окно мнемосхемы....................................................84

6.7.16. Окно диагностики....................................................85

6.7.17. Окно архивов..........................................................86

6.7.18. Ремонт МСКУ на работающем агрегате.........................87

7. РАБОТА СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ......88

7.1. Подготовка САУ к использованию......................................88

7.2. Порядок работы с САУ.......................................................88

7.2.1. Работа с ПЭВМ.........................................................88

7.2.2. Работа с панелью управления.......................................89

7.3. Режимы работы ГПА ..........................................................89

7.3.1. Подготовка ГПА к пуску.............................................89

7.3.2. Проверка защит по маслосистеме..................................91

7.3.3. Комплексная проверка кранов.......................................92

7.3.4. Холодная прокрутка...................................................93

7.3.5. Автоматический пуск "на кольцо".................................93

7.3.6. Выход в "магистраль"................................................95

7.3.7. Переход из "магистрали" на "кольцо".............................96

7.3.8. Нормальный останов..................................................96

7.3.9. Аварийный останов...................................................97

7.3.10. Проверка аварийных защит........................................98

7.3.11. Работа исполнительных механизмов.............................99

7.4. Предупредительные сообщения и аварийные защиты ГПА .......102

7.4.1. Аварийные защиты, вызывающие аварийный останов

со стравливанием газа из контура нагнетателя................102

Ещё в 1970-х годах на базе авиационного двигателя НК-12МА была создана установка для газоперекачивающих агрегата ГПА-Ц-6,3 мощностью 6300 кВт. Создание этого агрегата явилось первым в нашей стране опытом применения модернизированного авиационного двигателя для привода газового нагнетателя. Кроме того, впервые практически было доказано, что газоперекачивающие агрегаты такого типа могут успешно эксплуатироваться в блок-контейнерах без здания турбокомпрессорного цеха, что резко сокращает сроки сооружения компрессорных станций.

Газоперекачивающие агрегаты ГПА-Ц-6,3 были внедрены в эксплуатацию на компрессорных станциях газопроводов «Оренбург-Куйбышев» и «Нижняя Тура-Пермь-Казань-Горький» в 1974-1975г.г. Для газоперекачивающего агрегата ГПА-Ц-6,3 была создана специальная газотурбинная установка НК-12СТ со свободной турбиной на базе этого двигателя с максимальной унификацией узлов и деталей серийного двигателя. При создании было обеспечено запас устойчивости работы при минимальной мощности, достаточно высокая экономичность, умеренная температура газа перед турбиной для гарантирования надёжности двигателя. На рис.3.10. газоперекачивающий агрегат ГПА-Ц-6,3.

Рис. 3.10. Газоперекачивающий агрегат ГПА-Ц-6,3

ГПА-Ц-6,3 представляет собой блочную установку, состоящую из авиационного двигателя, центробежного нагнетателя природного газа и вспомогательных систем и оборудования. Все основные элементы ГПА представляют собой блочные модули, стыкуемые между собой на месте монтажа. Опыт эксплуатации агрегата подтвердил целесообразность использования авиационных двигателей в качестве привода центробежных нагнетателей газа и необходимость совершенствования конструкции агрегата, его основных и вспомогательных систем, компоновочных решений КС, а также комплектно-блочного метода строительства компрессорных станций с подобными агрегатами.

Выпуск блочно-комплектного агрегата ГПА-Ц-6,3 явился толчком для принятия новых технических решений при проектировании КС, привёл к унификации генерального плана для всех проектируемых КС с этими агрегатами. Пылеуловители, АВО газа, установки по подготовке топливного и пускового газа и технологические узлы станций разработаны в блочном исполнении. Из сборных конструкций выполняется блок вспомогательных служб в составе: узла связи, мастерской, котельной, бытовых помещений.

На рис. 3.11. представлена газотурбинная установка.

Рис. 3.11. Газотурбинная установка ГПА-Ц-6,3 НК-12СТ

Капитальные затраты на строительство КС, оборудованной ГПА-Ц-6,3 на 35% ниже, а срок строительства почти в 2 раза меньше по сравнению с КС, оборудованной стационарными газотурбинами такой же мощности.

Применение авиационных двигателе в качестве привода ГПА в блочном исполнении получило распространение благодаря ряду преимуществ перед стационарными:

Большой мощностью при малой массе;

Быстрому монтажу и демонтажу;

Быстрому запуску и выходу на режим;

Дистанционной системе управления и регулирования режима двигателя;

Возможностью создания передвижных газоперекачивающих агрегатов;

Высоким техническим показателям и т.д.

Имеется опыт использования авиационных двигателей и в нефтяной промышленности, например по эксплуатации турбонасосной установки ПГБУ-2ЖР с авиационным двигателем с системе магистрального нефтепровода Омск-Туймазы 2.

Разработка ГПА нового поколения.

Рис. 3.11. Газотурбинная установка ГПА-Ц-6,3 НК-12СТ

Рис. 3.10. Газоперекачивающий агрегат ГПА-Ц-6,3

ГПА-Ц-6,3 представляет собой блочную установку, состоящую из авиационного двигателя, центробежного нагнетателя природного газа и вспомогательных систем и оборудования. Все основные элементы ГПА представляют из себяблочные модули, стыкуемые между собой на месте монтажа. Опыт эксплуатации агрегата подтвердил целесообразность использования авиационных двигателей в качестве привода центробежных нагнетателей газа и крайне важно сть совершенствования конструкции агрегата͵ его базовых и вспомогательных систем, компоновочных решений КС, а также комплектно-блочного метода строительства компрессорных станций с подобными агрегатами.

Выпуск блочно-комплектного агрегата ГПА-Ц-6,3 явился толчком для принятия новых технических решений при проектировании КС, привёл к унификации генерального плана для всех проектируемых КС с этими агрегатами. Пылеуловители, АВО газа, установки по подготовке топливного и пускового газа и технологические узлы станций разработаны в блочном исполнении. Из сборных конструкций выполняется блок вспомогательных служб в составе: узла связи, мастерской, котельной, бытовых помещений.

На рис. 3.11. представлена газотурбинная установка.

Капитальные затраты на строительство КС, оборудованной ГПА-Ц-6,3 на 35% ниже, а срок строительства почти в 2 раза меньше по сравнению с КС, оборудованной стационарными газотурбинами такой же мощности.

Применение авиационных двигателе в качестве привода ГПА в блочном исполнении получило распространение благодаря ряду преимуществ перед стационарными:

Большой мощностью при малой массе;

Быстрому монтажу и демонтажу;

Быстрому запуску и выходу на режим;

Дистанционной системе управления и регулирования режима двигателя;

Возможностью создания передвижных газоперекачивающих агрегатов;

Высоким техническим показателям и т.д.

Имеется опыт использования авиационных двигателей и в нефтяной промышленности, к примеру по эксплуатации турбонасосной установки ПГБУ-2ЖР с авиационным двигателем с системе магистрального нефтепровода Омск-Туймазы 2.

Газотурбинный парк ГПА включает в себя более 20 типов агрегатов (около 3000шт.) единичной мощностью от2,5 до 25 МВт, с номинальным к.п.д. от 23 до 34%. Большая часть этого парка морально и физически устарела и требует замены, т.к. у 46% агрегатов наработка составляет 50-100тыс.ч.

Огромный парк стационарных ГПА типа ГТК-10-4 и ГТН-16 не должна быть обновлён:

Из-за отсутствия необходимых огромных финансовых ресурсов для закупки материальной части;

Период реформ экономики России привёл к падению производственного и кадрового потенциала;

Предлагаемые ГПА нового поколения должны пройти опытно-промышленную эксплуатацию, чтобы подтвердить технико-экономические показатели в условиях длительной наработки и определить затраты на внедрение и нужды ремонтно-технического обслуживания.

Оценивая состояние агрегатов ГТК-10-4 и ГТН-16, эксплуатирующихся в настоящее время, можно дать заключение, что данные агрегаты ещё не использовали весь свой потенциал, а модернизация отдельных узлов позволит поднять технический уровень и конкурентоспособность этих агрегатов при значительно меньших затратах и обеспечит целенаправленное обновление парка ГПА.

Основными техническими направлениями модернизации ГТК-10-4 с целью улучшения паспортных значений мощности и к.п.д. являются:

Замена регенератора пластинчатого типа на более надёжный, к примеру, трубчатым;

Уменьшение радиальных зазоров турбомашин;

Внедрение комбинированных двухканальных горелок с предварительным смешением топливовоздушной смеси для снижения концентрации NO x и CO.

Комплексное внедрение мероприятий по модернизации ГТК-10-4 позволит увеличить мощность агрегата и довести к.п.д. ГТУ до 30,5%.

Одним из возможных путей повышения к.п.д. ГТУ ГТН-16 является перевод её на регенеративный цикл, что даёт при регенерации 0,85 увеличение к.п.д. цикла до 35%. При этом такая модернизация потребует значительных изменений конструкции ГТУ. В первую очередь это касается корпуса турбины, его прочности и жёсткости в зонах присоединения патрубков отвода и подвода циклового воздуха в регенератор и после него к камере сгорания. Сложной задачей является также компоновка такой ГТУ при бесподвальном размещении в укрытии. Требует перепроектирования и турбины высокого давления (ТВД) и турбины низкого давления (ТНД). Для камеры сгорания необходима выработка новых горелочных устройств и корректировка системы автоматического регулирования (САР). Данные изменения для перевода установки на регенеративный цикл по финансовым затратам сопоставим с разработкой или заменой на ГТУ нового поколения. К таким агрегатам можно отнести ГПА разработанные в последние годы на базе конверсионного потенциала: ГПА-16 ʼʼУфаʼʼ (УМПО), ГПА-12 ʼʼУралʼʼ с приводом ПС-90А; ГПА-16 ʼʼУралʼʼ (НПО ʼʼИскраʼʼ) и др.

Размещено на реф.рф

.

Для обеспечения надёжности серийной продукции производится их поэтапное внедрение. После стендовых испытаний одного-двух (или более) первых образцов привода их устанавливают для приёмочных испытаний и накопления упреждающей наработки в эксплуатируемый агрегат на опытно-промышленной КС. Одновременно изготавливается и испытывается головной образец комплектного ГПА. По результатам приёмочных испытаний принимается решение о производстве опытной (установочной) партии из трёх-пяти агрегатов. Решение о серийном производстве принимается на основании всего комплекса испытаний и опытно-промышленной эксплуатации.

Подобный подход к разработанным ГПА нового поколения имеет ряд преимуществ:

Приспособленность конструкции к модернизации исходя из типоразмеров нагнетателей с минимальными затратами в разных вариантах (замена привода, установка на существующие фундаменты в эксплуатируемых цехах или индивидуальных зданиях, замена блочно-контейнерного ГПА на существующей площадке и др.);

Полную заводскую готовность в блочном исполнении;

Повышенный к.п.д. ГТУ до 37%;

Унификация приводов и газовых компрессоров, обеспечивающая их использование в различных комбинациях, а также унификацию с агрегатами для электростанций;

Укомплектованность котлом-утилизатором для теплоснабжения;

Высокую надёжность (20-25тыс.ч – средний ремонт, 40-50тыс.ч – капитальный ремонт);

Экономичность;

Малая металлоёмкость;

Улучшение условий труда обслуживающего персонала;

Автоматизация производственных процессов;

Улучшенные экологические характеристики, т.е снижение выбросов вредных веществ.

Опыт эксплуатации КС не даёт однозначного ответа о сравнительных преимуществах авиационного или стационарного промышленного типа ГТУ. Авиационные приводы, имея более высокую топливную экономичность, требуют для ремонтно-технического обслуживания в 2-2,5 раза больше затрат. При этом базовым типом газового компрессора остаётся центробежная компрессорная машина.

Основные успехи последних лет по улучшению существующих конструкций связаны с созданием ряда унифицированных конструкций с различным количеством рабочих колёс; выработка и реализация целого ряда проектов модернизации эксплуатируемых нагнетателей, в т.ч. и с увеличением мощности; создание ʼʼсухихʼʼ безмаслянных уплотнений; массовое внедрение высокоэффективных систем противопомпажного регулирования; увеличение ресурса и межсервисного обслуживания ГТУ.

Сегодня активно ведутся работы по замене устаревших газоперекачивающих агрегатов ГТК-10-4, ГТН-25 на агрегаты нового поколения ГПА-12(16)Р ʼʼУралʼʼ, ГПА-25Р ʼʼУралʼʼ, ГПА-16Р ʼʼУфаʼʼ с авиационными двигателями пермского и уфимского производства.

Рис. 3.12. Схема газоперекачивающего агрегата ГПА-16Р ʼʼУфаʼʼ

Рис. 3.12. Схема газоперекачивающего агрегата ГПА-16Р ʼʼУфаʼʼ

1 – КВОУ; 2 – тракт всасывания от КВОУ до приёмной камеры; 3 – приёмная камера; 4 – входное устройство; 5 – двигатель АЛ-31СТ; 6 – газоотвод (улитка отвода выхлопных газов); 7 – защитный кожух; 8 – тракт выхлопной; 9 – теплоутилизатор; 10 – труба выхлопная; 11 – муфта; 12 – нагнетатель со сменной проточной частью; 13 – система подачи уплотнительного воздуха в стыковую часть нагнетателя; 14 – АВОМ двигателя; 15 – АВОМ нагнетателя; 16 – система охлаждения двигателя; 17 – блок-бокс САУ ГПА; 18 – система смазки нагнетателя; 19 – система смазки двигателя; 20 – переходная рама на опорные конструкции; 21 – система промывки газовоздушного тракта; 22 – система допфильтрации топливного газа.

Рис. 3.13. Газотурбинный привод АЛ-31СТН производства ПАО (до 2015 г. ОАО) ʼʼУМПОʼʼ

Рис. 3.13. Газотурбинный привод АЛ-31СТН производства ПАО (до 2015 г. ОАО) ʼʼУМПОʼʼ

Внедрение двигателей нового поколения позволило снизить потребление топливного газа почти вдвое, что способствовало улучшению экологической обстановки, ᴛ.ᴇ. снижению выбросов вредных веществ в атмосферу (NO x – 110мг/м 3 , CO – 50мг/м 3), что соответствует лучшим мировым достижениям в области транспорта газа.

Установленная на новых ГПА система автоматики позволяет осуществлять управляющие, регулирующие и информационные функции: автоматическая проверка готовности к пуску, автоматический запуск ГПА с загрузкой или без загрузки агрегата в трассу, автоматическая стабилизация заданного режима работы ГПА при срабатывании защиты, антипомпажное регулирование и антипомпажная защита нагнетателя, дистанционное управление отдельными механизмами ГПА, экстренная остановка по команде оператора, поэтапный пуск, автоматическое и дистанционное управление системой пожарозащиты. Предусмотрена сигнализация о неисправности линии связи, утечке газа, пропадании напряжения, вскрытии автоматики.

Использование ГПА разных производителей с приводами разных типов позволяет максимально унифицировать и обеспечить взаимозаменяемость, повысить технологичность ремонтов и дальнейшее снижение издержек, в т.ч. на модернизацию.

Двигатель АЛ-31СТ (УМПО) отличается от ПС-90ГП (ПАО (до 2015 г. ОАО) ʼʼАвиадвигательʼʼ) не только конструктивно: пермский (ПС-90ГП) – двухвальный, а уфимский (АЛ-31СТ) имеет более сложную трёхвальную системы роторов. АЛ-31СТ мощнее и экономичнее ПС-90ГП, но проигрывает пока по экологичности (выбросы NO x), шуму и тепловыделениям.

Наряду с реконструкцией цехов ГПА производится реконструкция межцеховых коммуникаций, насосной масел, аварийной дизельной электростанции, компрессорной сжатого воздуха, установки подготовки газа, склада ГСМ и других систем.

.

.

Разработка ГПА нового поколения. - понятие и виды. Классификация и особенности категории "Разработка ГПА нового поколения." 2017, 2018.

Газотурбинные агрегаты, как отмечалось выше, подразделяются на: стационарные, авиационные и судовые .

К стационарным газотурбинным установкам, специально сконструированных для использования на газопроводах, следует отнести установки: ГТ-700-5, ГТК-5 , ГТ-750-6 ГТ-6-750, ГТН-6, ГТК-10-2-4, ГТН-25 мощностью от 4 МВт до 25 МВт;

К авиоприводным газотурбинным установкам относятся ГПА, где приводом нагнетателя является газовая турбина авиационного типа, специально реконструированная для использования на магистральных газопроводах. В настоящее время на газопроводах эксплуатируются установки типа ГПА-Ц-6,3, ГПА-Ц-6,3/76 и ГПА Ц-6,3/125 с двигателем НК-12СТ, выпускаемые Самарским моторостроительным объединением и Сумским машиностроительным объединением. Сумским машиностроительным объединением осуществляется сборка агрегата типа ГПА-Ц-16 с двигателем НК-16СТ.

К авиоприводным агрегатам относятся и установки импортного производства типа «Коберpа –182» с двигателем Эйвон 1534-1016 фирмы «Ролл-Ройс» (Великобритания») и «Центавр» фирмы «Солар» (США).

К судовым газотурбинным агрегатам следует отнести установки типа ГПУ-10 «Волна» с двигателем ДР-59Л, выпускаемые Николаевским судостроительным заводом и ДТ-90 (Украина).

В общей сложности на газопроводах на конец 2001 г. эксплуатировалось свыше 3 тыс. ГТУ различных типов и схем с общей установленной мощностью свыше 36 млн. кВт, что составляет около 85% общей установленной мощности компрессорных станций ОАО «Газпром».

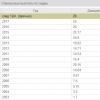

Паспортные характеристики и количество газотурбинных установок различных типов, используемых в настоящее время на газопроводах характеризуются данными табл. 5.1 .

Таблица 5.1.

Типы газотурбинных установок, используемых на газопроводах

| Тип ГТУ | КПД,% | Единичная мощность, кВт | Количество ГПА, штук | Суммарная мощность, кВт |

| Центавр ГТ-700-5 ГТК-5 ГТ-750-6 ГТ-6-750 ГТН-6 ГПА-Ц-6,3 ГТК-10 ГТК-10И ГПУ-10 ГТНР-10 ДЖ-59 Коберра-182 ГТНР-12,5 ГТК-16 ГТН-16 ГПА-Ц-16 ГПУ-16/ГПА-16 ДГ-90 ГТН-25 ГПА-Ц-25 ГТК-25И | 2620/3900 6000/6500 11900/12900 | 20/10 99/5 19/14 58/19 | ||

| ИТОГО | - | - |

Анализ данных табл. 5.1 показывает, что ряд мощностей ГТУ, используемых на магистральных газопроводах ОАО «Газпром» изменяется в диапазоне от 2 до 25 мВт. Паспортный КПД, используемых агрегатов, изменяется в диапазоне 24-35 %, причем численное значение КПД агрегата обычно увеличивается с ростом его мощности.

Анализ опыта использования газотурбинных установок на магистральных газопроводах показывает, что в период развития и становления единой системы газоснабжения (ЕСГ) России, на газопроводах используется свыше двадцати различных типов этого вида привода центробежных нагнетателей, изготовленные различными заводами-изготовителями газовых турбин, что невольно приводило к рассогласованию в технологических, термодинамических и газодинамических показателях используемых установок.

В частности, это привело к тому, что среди эксплуатируемых газоперекачивающих агрегатов различной мощности, созданных в период 70-80 годов, частота вращения вала «силовая турбина – центробежный нагнетатель» изменяется в диапазоне 3700-8200 об/мин., нет единого подхода к обоснованию числа ступеней в силовых турбинах и центробежных нагнетателей исходя, например, из их нагруженности.

Все это в определенной степени свидетельствует о том, что в настоящее время ОАО «Газпром» при переходе от металлосберегающей технологии, что имело место в начальный период создания ЕСГ, к энергосберегающей, не имеет «своего» - основного типа газотурбинного энергопривода, в полной мере отвечающим требованиям энергосберегающей технологии транспорта газа. Получивший в свое время наибольшее распространение на газопроводах агрегат типа ГТК-10 в настоящее время требует реконструкции, хотя бы в части обоснования использования параметров регенеративного цикла установки и оценки использования на газопроводах подобных агрегатов в целом.

Стремление эксплуатационного персонала КС уменьшить расходы энергии на нужды перекачки газа приводят в целом ряде случаев к модернизации и реконструкции уже установленных агрегатов с целью улучшения их экономических показателей. Сюда прежде всего следует отнести перевод без регенеративных установок типа ГТН-25И и ГТН-10И для работы по регенеративному циклу, создание установок парогазового цикла типа «Бутек» на установках типа ГТА-Ц-6,3 и т.п.

В последние годы развитие энергосберегающих технологий газа при транспорте газа по газопроводам вновь привлекает внимание к обоснованию использования регенеративных ГТУ на газопроводах, сопоставлению без регенеративных и регенеративных агрегатов, возможности использования и других теплотехнических мероприятий, способствующих снижению энергозатрат на транспорт газа по газопроводам.

У каждого из указанных типов привода компрессорных станций имеются свои достоинства и недостатки, потенциальные возможности и ограничения по дальнейшему развитию.

К существенным преимуществам ГПА с газотурбинным типом привода следует отнести прежде всего высокую удельную мощность на единицу массы, возможность регулирования подачей технологического газа за счет изменения частоты вращения силовой турбины ГТУ, возможность использования перекачиваемого газа в качестве топлива, относительно малый расход воды и масла сравнительно, например с поршневыми двигателями внутреннего сгорания, непосредственное вращательное движение и полная уравновешенность, что исключает необходимость в использовании мощных фундаментов, реальные возможности дальнейшего улучшения основных показателей ГТУ и, прежде всего, ее КПД.

К недостаткам большинства эксплуатируемых газотурбинных установок на газопроводах следует отнести относительно низкий их эффективный КПД и высокий уровень шума, особенно в районе воздухозаборной камеры ГТУ. Следует однако отметить, что газотурбинную установку на газопроводах необходимо рассматривать как агрегат, практически вырабатывающий два вида энергии: механическую на валу нагнетателя и тепловую в форме тепла отходящих газов, которую можно и нужно эффективно использовать для отопления служебных помещений КС в осенне-зимний период их эксплуатации и для других целей теплофикации.

В настоящее время заводы-изготовители ГПА с газотурбинным приводом осваивают производство газовых турбин нового поколения мощностью 6-25 мВт с КПД на уровне 32-36%. К таким агрегатам в первую очередь следует отнести ГПА типа ГТН-25-1, ГПА-Ц-6,3 с двигателем НК-14, ГПА-Ц-16 с двигателями АЛ-31, НК-38СТ и др. (табл. 5.2) .

Таблица 5.2

Показатели перспективных газотурбинных установок нового поколения

| Марка ГПА | Марка двигателя | Тип двигателя | Мощность, МВт | КПД,% | Тем-ра перед ТВД, 0 С | Степень сжатия в цикле |

| ГПА-2,5 ГПУ-6 ГПА-Ц-6,3А ГТН-6У ГПА-Ц-6,3Б ГПУ-10А ГПА-12 «Урал» ГПА-Ц-16С ГПА-Ц-16Л ГПА-Ц-16А ГТНР-16 ГТН-25-1 ГПА-Ц-25 ГПУ-25 | ГТГ-2,5 ДТ-71 Д-336 ГТН-6У НК-14СТ ДН-70 ПС-90 ДГ-90 АЛ-31СТ НК-38СТ - - НК-36СТ ДН-80 | Судовой Судовой Авиа Стацион. Авиа Судовой Авиа Судовой Авиа Авиа Стацион. Стацион. Авиа Судовой | 2,5 6,3 6,3 6,3 8,0 10,0 12,0 16,0 16,0 16,0 16,0 25,0 25,0 25,0 | 30,5 30,0 30,5 30,0 35,0 34,0 34,0 33,7 36,8 33,0 31,0 34,5 35,0 | 13,0 13,4 15,9 12,0 10,5 17,0 15,8 18,8 18,1 25,9 7,0 13,0 23,1 21,8 |

Рассмотрение данных табл. 5.2 показывает, что и на ближайшую перспективу основными типами газотурбинного энергопривода на газопроводах останутся стационарные, судовые и авиационные агрегаты, причем последние будут использоваться все в большем и большем количестве.

Читайте также...

- Выбираем цветы для женщины тельца Телец мужчина какие комнатные цветы подходят

- Почему не снится умерший муж, возможные причины Почему парень не снится во сне

- Страховые компании с отозванными лицензиями Рса аккредитованные страховые компании онлайн

- Гид по женскому знаку Зодиака Овен: как заполучить сердце девушки Овна Как привлечь женщину овна